- Notre terrain de jeuNotre terrain de jeuDécouvrez les solutions innovantes d’Ax System, pour maintenir la performance de votre Industrie. Conçus pour répondre aux besoins uniques de chaque industrie, nos systèmes assurent un nettoyage efficace et efficient pour une gamme d'applications. Que vous soyez dans le secteur de la production d'électricité, du pétrole et du gaz ou dans tout autre secteur, nos solutions sur mesure garantissent des performances et une longévité optimales de vos équipements.

- Nos solutionsNos SolutionsDécouvrez la gamme de produits AX System, conçus pour répondre à une variété de besoins de nettoyage industriel. Nos produits appartiennent à nos principales catégories : nettoyage de refroidisseurs d'air et de condenseurs d'air, brumisation industrielle, nettoyage industriel personnalisé et services de nettoyage de machines industrielles.

Nous proposons des solutions spécifiques pour répondre à vos besoins uniques. Par exemple, nous fournissons des nettoyeurs de filtres-presses, des nettoyeurs de filtres électromagnétiques et des nettoyeurs de filtres rotatifs. - Ce que nous nettoyons

- Nos réalisations

- À propos de nous

- Contact

Composant

La pompe

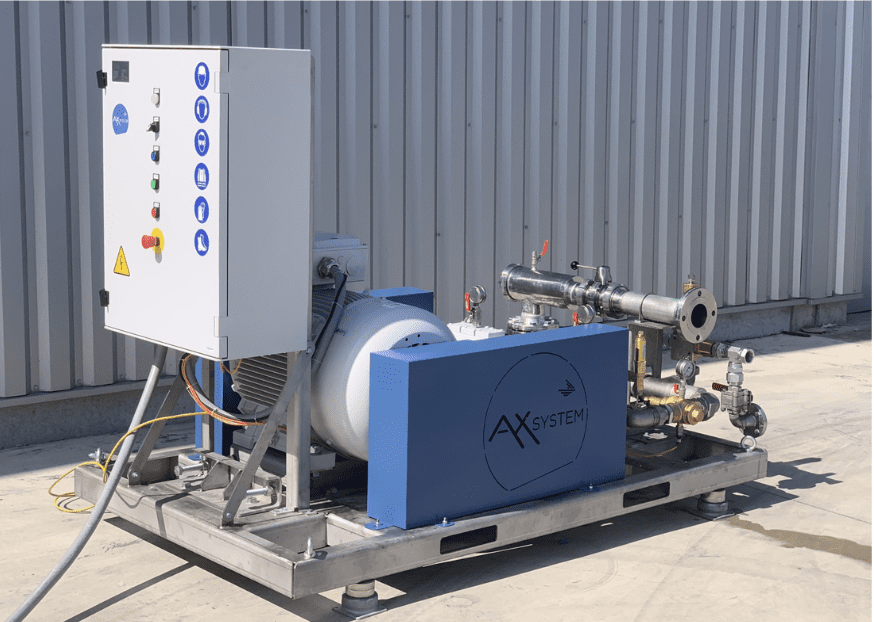

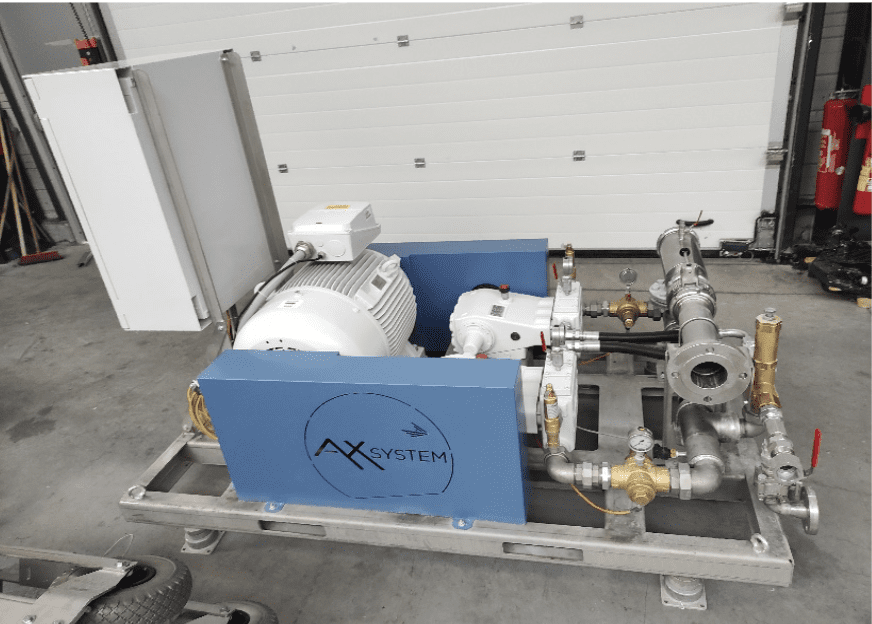

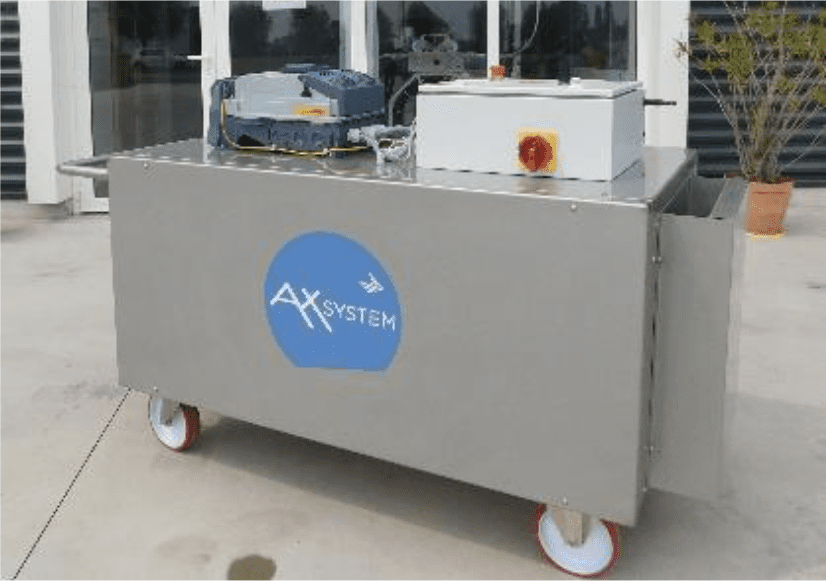

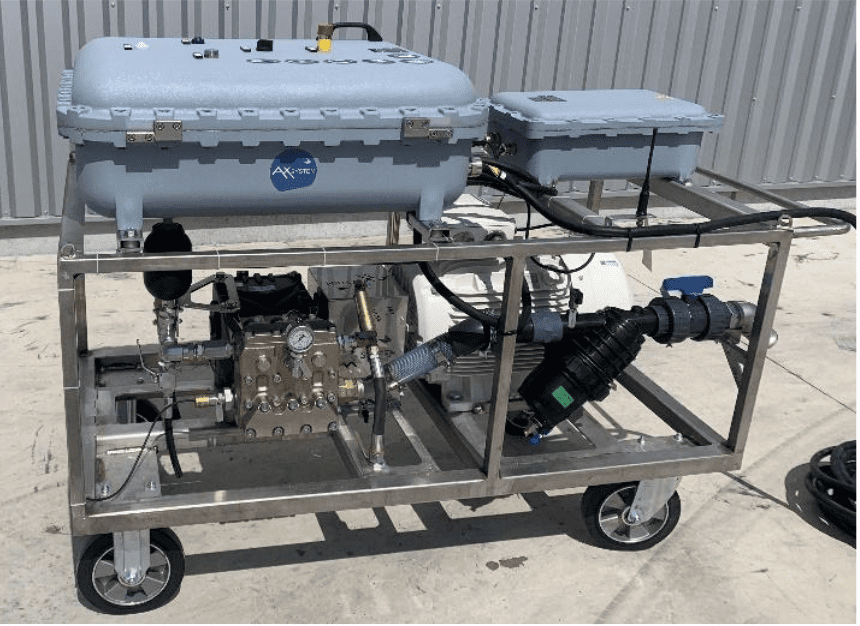

La pompe haute pression fournit l’énergie hydraulique nécessaire au bon fonctionnement de l’AX Cleaner®. Elle est alimentée électriquement, et en eau douce.

La pompe est installée sur le sol, sous l’échangeur de chaleur, et alimente en eau sous pression la tête de nettoyage située sur l’échangeur thermique grâce à des flexible souples ou des tuyauteries en inox, et le moteur hydraulique du pousseur lorsque celui-ci fonctionne à l’eau.

Elle peut être pilotée depuis son pupitre de commande, ou depuis le pont de l’échangeur de chaleur par une télécommande (en option).

Le modèle de la pompe est définie principalement en fonction de la puissance (débit et pression) et de la force d’impact souhaitée (dépendant du type d’échangeur, de la distance entre la tête de nettoyage et les ailettes, et de la vitesse de nettoyage souhaitée).

Ensuite, de nombreux autres paramètres permettent d’ajuster la configuration, comme par exemple l’alimentation éclectique disponible (400V x 50Hz ou 460V x 60Hz), le zonage ATEX (IECEX, ATEX, NEC500…) et les normes régionales en vigueurs (IEC, NEMA…).

22kW 120L/Minute 90barg avec capotage insonorisation

22kW 150L/Minute 70barg ATEX Zone 2 T2

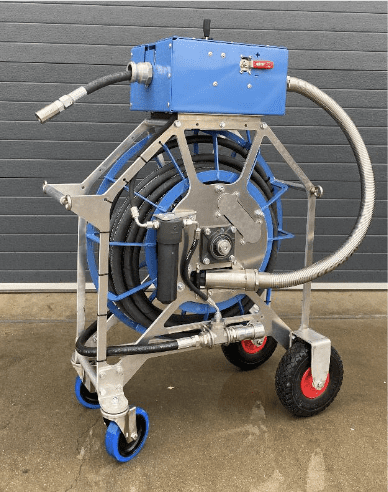

Le hose pusher

Installé sur le pont de l’échangeur de chaleur, au pied des bundles, ce dispositif assure le déplacement vertical de la tête de nettoyage en poussant et en tirant le flexible le long d’une manchette en inox, jusqu’au châssis de nettoyage.

La motricité entre le moteur et le flexible est assurée par une paire de galets en polymère, dont la pression est réglable manuellement, ce qui permet à l’utilisateur d’ajuster la force maximale en cas d’obstacle.

Grâce à cette technologie innovante, les échelles de nettoyage sont dépourvues de tout équipement mécanique nécessaire au déplacement de la tête de nettoyage (comme des courroies ou des chaînes par exemple), ce qui les rend plus légères, plus fiables, et plus sécuritaires.

Cette innovation a fait l‘objet de plusieurs dépôts de brevet WO2021111081.

Nous déclinons le hose pusher dans 3 configurations :

- Le hose pusher portable, installé en bas des échelles. C’est la version la plus simple d’utilisation, puisque le hose pusher va se déplacer avec le cleaning rigs pendant l’opération de nettoyage, sans que l’opérateur n’ait à s’en soucier.

- Le hose pusher sur chariot à roulette. Cette configuration est recommandée lorsqu’il n’est pas possible de fixer le hose pusher en bas du cleaning rigs. Le hose pusher va dans ce cas être mobile, posé au sol sur des roulettes. Le tableau de commande est surélevé sur un mât pour être à hauteur d’homme.

- Le hose pusher avec enrouleur. Dans les deux configurations précédentes, le flexible haute-pression circule au sol pendant l’opération de nettoyage. Pour sécuriser l’intervention, nous proposons également un hose pusher équipé d’un enrouleur permettant de stocker le flexible reliant le hose pusher à la tête de nettoyage (18 m de flexible max) et limiter ainsi les risques de chute des opérateurs.

MOTORISATION

Deux types de motorisation sont disponibles:

- Motorisation hydraulique à eau. Aucune alimentation électrique n’est alors requise au niveau du pont de l’ACC. Le hose pusher consomme alors une partie du débit d’eau fourni par la pompe (environ 10 l/min) pour fonctionner, sans qu’aucune autre connexion soit requise. Cette motorisation est largement plébiscité pour les installations ATEX.

- Motorisation électrique. Le pousseur doit alors être alimenté électriquement (400-460V / 50-60 Hz).

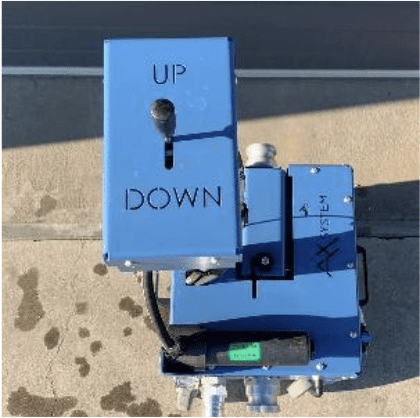

DISPOSITIF DE COMMANDE

Nous proposons deux modes de pilotage:

- Un pilotage manuel: dans ce cas l’opérateur commande manuellement le sens de déplacement du porte buse (vers le haut ou vers le bas). En fin de course, c’est l’opérateur qui agit.

- Un pilotage automatique: dans ce cas, un dispositif de fin de course permet à la tête de nettoyage de changer de direction automatiquement, sans actions de la part de l’opérateur.

La tête de nettoyage

La tête de nettoyage projette l’eau sous pression sur les ailettes de l’échangeur thermique pour assurer le nettoyage. Fabriquée en acier inoxydable, elle coulisse sur des rails dans deux directions, pour couvrir toute la surface de l’échangeur thermique. Elle est équipée de buses sur toute sa longueur, projetant un jet conique de forme plate s’adaptant à toutes les technologies de tube à ailettes (tube plat en aluminium, multi rangées…).

Le choix de la tête de nettoyage doit prendre en compte différents paramètres, notamment la puissance de la pompe utilisée et la force d’impact de nettoyage potentiel apportée par la pompe, ou encore la distance entre les buses et les ailettes.

Au plus on utilise une pompe puissante avec une forte force d’impact, au plus on pourra utiliser une tête de nettoyage de grande dimension permettant un nettoyage plus rapide.

De façon simplifiée, au plus l’échangeur à nettoyer est de grande dimension, au plus on aura intérêt à utiliser une pompe puissante associée à une tête de nettoyage de grande taille.

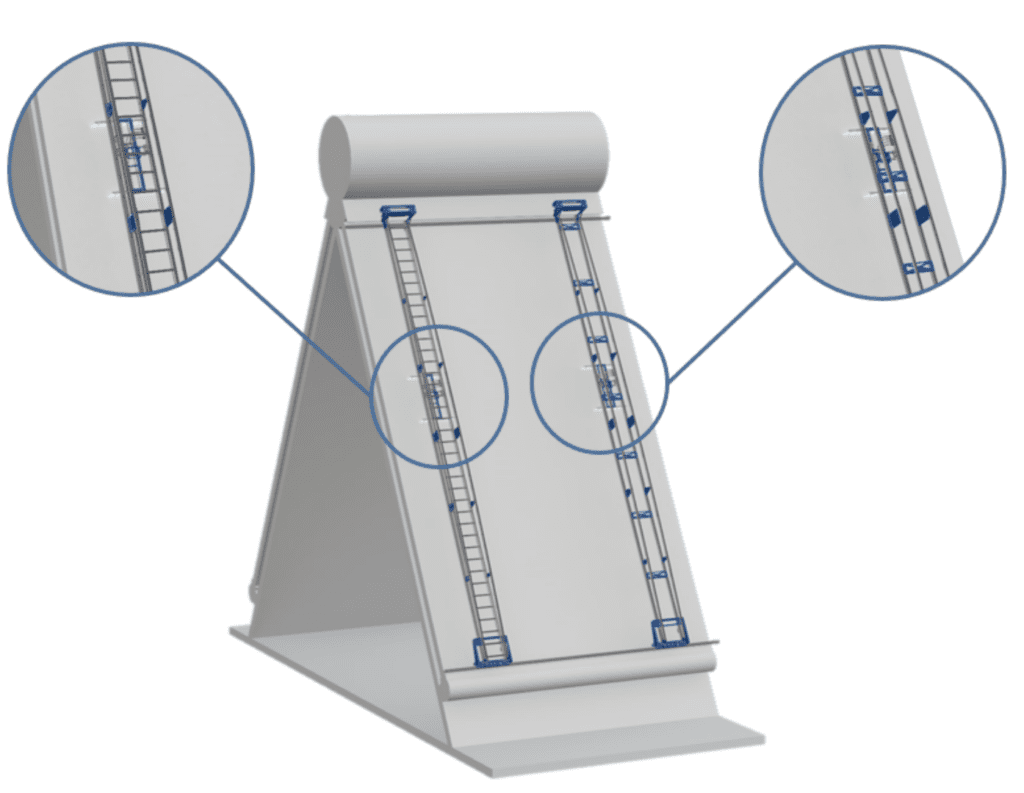

Les châssis de nettoyages

Les rails de nettoyage assurent le guidage de la tête et leur déplacement de haut en bas, (axe vertical). Elles coulissent horizontalement afin de nettoyer l’échangeur thermique sur toute sa longueur.

Cinq configurations existent:

- Le rails de nettoyages monorails: C’est la configuration la plus simple et la plus légère, recommandée pour la plupart des échangeurs thermiques, à associer aux portes buses mono.

- Les rails de nettoyages access bi-rails. En plus d’assurer le déplacement de la tête de nettoyage, ces rails de nettoyage sont aussi des échelles, et elles permettent à un opérateur de monter sur l’échangeur pour une autre opération de maintenance (pour le nettoyage lui-même, il n’est pas nécessaire de monter sur l’échangeur). Ces rails de nettoyage access bi-rails peuvent être équipés en option d’une réhausse permettant même d’accéder au steam manifold. Ils sont à associer aux têtes de nettoyage bi.

- Les rails de nettoyages non-access bi-rails. Ces rails sont recommandés si et seulement si on dispose par ailleurs d’une tête de nettoyage bi, mais qu’on n’a pas besoin d’accéder sur la face de l’échangeur thermique. On les rencontre en général en binôme avec une access bi-rails équipée d’une réhausse.

- Les rails de nettoyage à pneu. Ce type de rails peut être utilisé sur les échangeurs thermiques single-row, et ne nécessitent pas de rails horizontaux supérieurs, dans la mesure où le rails roule directement sur les bundles. Ces rails sont à associer à une tête bi.

- Les rails de nettoyage manuel, qui intègrent leurs propres porte-buses sur toute leur hauteur. Avec ce type de rails, il n’y a pas de motorisation (donc pas besoin de pousseur). Le porte buses est divisé en 3 sections indépendantes, cloisonnées par des vannes manuelles. On nettoie le premier tiers, puis le deuxième et enfin le troisième, en déplaçant l’échelle manuellement sur la longueur de l’échangeur. Entre chaque passe, on change les vannes de position pour changer de section. Les rails manuels nécessitent un groupe motopompe plus puissant, et doivent être utilisés par des opérateurs expérimentés pour que le nettoyage soit aussi efficace qu’un système semi-automatique ou automatique.

Le design de nos échelles à fait l’objet de nombreux travaux de recherches, afin de les rendre à la fois légers et extrêmement fiables. Elles sont protégées par un brevet FR3124249.